効率的な焼却ボトムアッシュ選別生産ラインを確立する方法

効率的な焼却灰選別ラインを構築する方法:計画から運転までの完全ガイド

効率的な生産ラインを構築する核心は、「適切なプロセスは魂であり、信頼できる設備は筋であり、専門的な操作は血である」という点にあります。

第1段階:事前準備と科学的計画(成功の礎石)

1.原料の特性 - 敵と己を知る

これはすべての設計の基本である。スラグを詳細に分析する必要があります:

-

物理的性質:粒度分布、湿度、粘度、かさ密度。

-

化学組成:鉄、銅、アルミニウム、ステンレス鋼、貴金属のおおよその含有量を定義します。これは経済効率を予測する鍵である。

-

金属解離度:金属とスラグの結合状態を把握し、破砕工程を決定する。

2.目的と位置づけの明確化-規模に合わせる

-

処理規模:1日/1時間の処理能力を決定する(例:20トン/時間、1000トン/日)。

-

製品ソリューション:主流金属のリサイクルに重点を置くか(オプションA:金属リサイクルタイプ)、完全な量的利用を達成するために鉱滓の深層処理を追求するか(オプションB:包括的利用タイプ)。

-

投資とリターンへの期待:明確な財務目標は、設備選択と自動化の程度に直接影響する。

3.立地計画と環境コンプライアンス

-

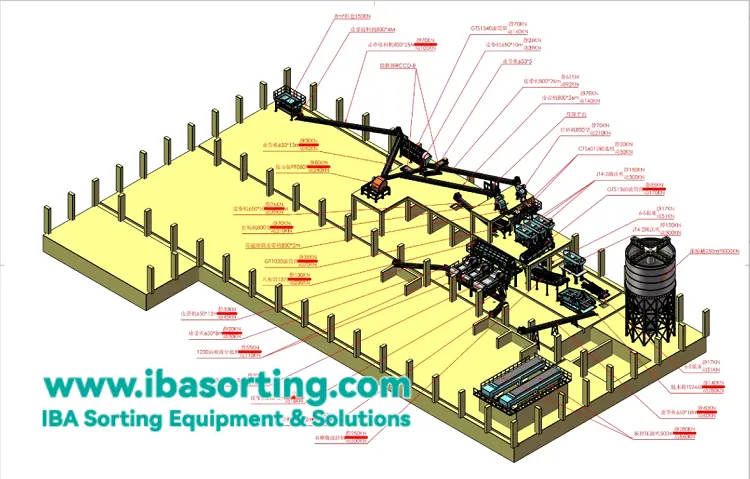

サイトレイアウト:スムーズな物流と安全操業を確保するため、設備レイアウト、物流フロー、メンテナンススペース、完成品ヤードを科学的に計画する。

-

環境保護認可:騒音、水循環、粉塵などに関する現地の環境保護要求を事前に理解し、プログラム設計段階ですべての規制が満たされるようにする。

第Ⅱ段階:コアプロセスの設計と設備選定(「効率的」なハードコアの構築)

1.プロセス設計-設計図作成

原料分析とプロジェクト目標に基づき、最適なプロセスルートを設計する。古典的で効率的なプロセスは以下の通りである:均一な供給 → ふるい分けと破片の除去 → 破砕と解離 → 磁気分離(鉄の回収) → 渦電流分離(銅とアルミニウムの回収) → 重力分離(ステンレスと貴金属の回収) → 脱水とプレスろ過 → 完成品の出荷。

2.設備の選択と構成 - 骨と骨の強化

-

最も高価な単一機械を追求するのではなく、最適なシステムを追求する。つまり、設備間の処理能力のマッチングを確保し、ボトルネックを回避する。

-

主要機器の性能を優先します:

-

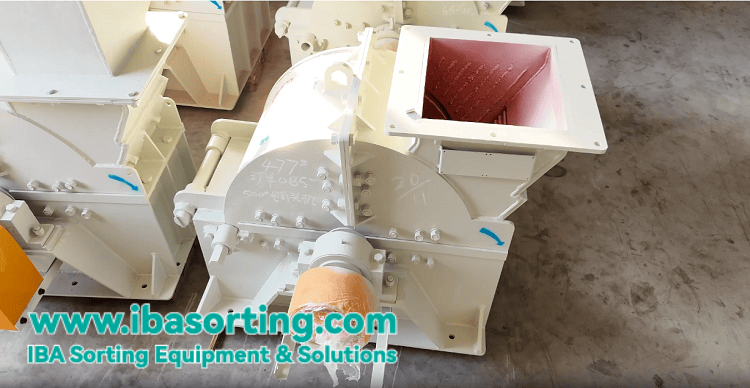

粉砕機:均一な粒子径は、高い選別率の前提条件です。

-

磁選機:鉄の回収率を確保するため、高強度の永久磁石を使用しなければならない。

-

渦電流選別機:その選別効率と精度は非鉄金属の収益を直接決定する。

-

フィルタープレス:環境保護のクローズドループと滓の資源化を実現する鍵です。

-

-

自動化とインテリジェント制御:PLC中央制御システムを採用することで、労働力を大幅に削減し、プロセスパラメータを安定させ、全体的な効率を向上させることができます。

→ 当社の優位性:独立した研究開発と製造能力を持つターンキー請負業者として、当社はすべての核心設備(破砕、スクリーニング、磁気分離、渦電流、重力選別、脱水)の性能一致とシステム相乗効果を確保し、根本から効率を守ることができます。

第三段階:専門的な実施とシステム統合(青写真から現実へ)

1.EPCターンキーモデルの選択-専門的なことを専門的な人に

設計、調達、建設能力を持つゼネコンと協力することで、複数当事者の調整の煩わしさを避け、責任の主体を明確にし、プロジェクトが時間通り、予算内、品質で完成することを保証し、最終的にプラグアンドプレイで最適に統合された焼却ボトムアッシュ処理生産ラインを得ることができる。

2.厳格な設置と試運転

-

標準化された据付:経験豊富なエンジニアのチームが据付を指導し、強固な基礎と正確なアライメントを保証します。

-

システムの試運転と最適化:これは、個々の機械を「撚り合わせる」重要なステップです。実施します:

-

無負荷デバッグ:機器の稼動状態をチェックします。

-

負荷試運転:材料を使って運転し、各装置の運転パラメーター(供給量、頻度、水流など)を徐々に最適化します。

-

性能評価:生産ラインが契約処理能力を満たしていることを確認する。

-

段階Ⅳ:科学的運転と継続的最適化(「長期的な高効率」の確保)

1.専門的トレーニングと標準化された運転

運転・メンテナンスチームに体系的なトレーニングを提供し、彼らがプロセスに精通し、設備運転の要点をマスターし、日常的なメンテナンス技術を習得するようにする。

2.予防保全システム

定期的な点検、メンテナンス、摩耗部品の交換プログラムを確立し、問題が発生する前に予防し、計画外ダウンタイムのリスクを大幅に低減します。

3.データ管理と継続的改善

処理量、金属回収量、エネルギー消費量、消耗部品消費量などの日々のデータを記録する。データ分析により、潜在的な問題を特定し、ミクロの最適化を継続的に実施することで、生産ラインの効率を継続的に改善することができる。

効率的な生産ラインの成功要因

効率的な焼却ボトムアッシュ選別ラインを構築するには、以下の4つのポイントを念頭に置いてください:

-

科学的分析から始める:「真正面からの」決定を拒否し、原料の実験データをプロセス設計の指針にする。

-

システムの最適化:単一の機械のつぎはぎではなく、ライン全体のソリューションの相乗的なマッチングを提供できるサプライヤーを選択する。

-

プロフェッショナルな統合で安定:統合と試運転のプロフェッショナルなEPCチームを信頼し、プロジェクト着地の品質を確保する。

-

長期的な安定操業:科学的な操業とメンテナンスシステムを確立し、長期的な安定操業と効率的な操業を実現する。

私たちは、お客様のオールラウンドパートナーになることを約束し、機器を提供するだけでなく、プロジェクトの計画、プロセス設計、機器の製造、設置、試運転から運用サポートに至るまで、全面的なサービスを提供し、お客様の焼却ボトムアッシュ処理生産ラインへの投資が初日から高効率と収益性の軌道に乗ることを保証します。

焼却ボトムアッシュ選別ラインの設置を計画している場合は、お気軽にお問い合わせください。